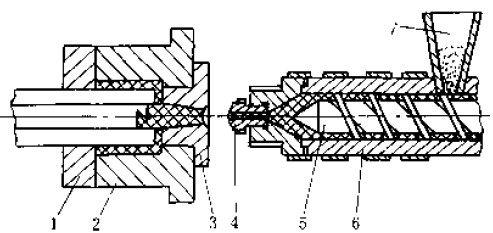

圖例分析塑料注射模的成形原理及成形過程

-

塑料注射模成形塑件過程如圖所示(圖中:1-動模脫料板,2-定模,3-澆口套,4-噴嘴,5-注射機螺桿,6-料筒,7-料斗,8-動模型芯,9-拉料桿)。

塑料注射模成形塑件過程:它是將塑料通過注射機螺桿5旋轉而將料斗7中的粉料漏入料筒6中,并輸送到料筒的前部積聚(由于塑料的積聚又給予螺桿反作用力使之向后退,并由限位開關來決定螺桿的后退距離,即決定了螺桿前部塑料定量)。由于料筒6保持在90~100℃之間的受熱和螺桿5的攪拌,使料筒前部的塑料達到粘稠狀態。此時,開動連接在螺桿后面的注射活塞,則熔融的塑料即以高壓、高速通過料筒噴嘴4和安裝在注射機定模板上的模具定模部分的澆口套3及澆道系統注入模具型腔并充滿。熔料在型腔內冷卻硬化到一定時間后,注射機鎖模機構松壓并帶動其模具動模板及安裝在動模板上的模具動模沿分型面與定模分開,并由注射機上的頂出機構,推動動模部分的頂出系統,將成形后的塑件從模具內頂出模外,即可取出塑件完成注射成形的全過程。東莞弘超專業致力于模具鋼材的應用研究,專業銷售高品質模具鋼材:日本大同模具鋼、瑞典一勝百模具鋼、瑞典烏德霍姆工具鋼、日本日立模具鋼、日本不二越高速鋼、美國熔爐斯伯粉末冶金工具鋼、德國葛利茲模具鋼以及國產新型模具鋼(基體鋼、火焰淬火鋼、無磁模具鋼、紅沖模具鋼等),提供模具失效分析及模具壽命解決方案“一站式”服務。了解更多模具動態資訊,敬請關注東莞弘超模具鋼材專業網站www.syfukang.com,海量的模具鋼材產品信息,最新的模具行業動態資訊,盡在弘超模具鋼材網站。

塑料注射成形所使用的模具稱為塑料注射模,而使用的機床稱為塑料注射機。塑料注射機主要有柱塞式和螺桿式兩種形式。注射量在60cm3以下時,使用柱塞式注射機。對于大注射量的塑件成形,則一般采用螺桿式注射機,其螺桿主要起攪拌混料作用。綜合上述,塑料注射成形,大致可分為以下幾個階段:

⑴、進料階段:

將塑料放人注射機料斗中,由螺桿或柱塞將塑料定量推人注射機料筒中。

⑵、塑料熔融階段:

塑料在保持一定溫度的料筒內預熱并成粘稠狀態。料筒的溫度一般在90~100℃之間。

⑶、模具合模階段:

模具沿分型面可分為定模及動模兩部分。安裝時定模以定位圈或澆口套與注射機定模板上的定位孔配合,并將定模部分緊固在定模板上,動模則緊固在注射機動模板上,待塑料預熱到粘稠狀態時,注射機的鎖模機構推動其動模將動模與定模鎖緊合模。

⑷、注射階段:

當模具合模后,啟動注射機液壓缸中的活塞,推動料筒中的螺桿,并以40~130MPa的注射壓力,將注射料筒中已加熱均勻成熔融的塑料,通過料筒噴嘴和定模部分的澆口套及澆道系統注入定模與動模密緊后組成的型腔內。

⑸、保壓階段:

塑料充滿型腔后需保持一段時間的注射壓力,并使型腔內有足夠的壓力,以對塑料收縮進行補料,使塑件密實,同時塑件在模內冷卻定形。

⑹、開模卸件階段:

塑件在模內型腔中冷卻硬化到一定強度后,注射機的鎖模機構松壓并帶動動模板及動模與定模沿分型面分開,開啟模具。并由注射機上的頂出機構,推動動模部分的頂出系統,將塑件從模具內頂出即可卸下塑件。

經過上述六個階段后,即可制成塑件。依此循環下去,可成批量生產。更多信息

請直接與東莞市弘超模具科技有限公司服務人員聯絡(熱線電話:0769-82621066/82621088,全國統一服務熱線:400-699-1286),以獲得更多的有關塑料注射模的成形原理和成形過程以及其它高品質模具鋼材(日本大同模具鋼、瑞典一勝百模具鋼、德國葛利茲模具鋼以及國產新型模具鋼、火焰鋼、基體鋼、無磁模具鋼、空冷鋼、紅沖模具鋼等)的選擇、應用、熱處理及庫存等相關資料。

資料來源:東莞市弘超模具科技有限公司技術中心

『版權所有,轉載或引用請注明鏈接和出處』 - 【點擊次數:】 【加入時間:2012-07-18 22:17:28】 【關閉本頁】

知識普及

相關產品

模具鋼材專業供應商

聯系人:康先生

手機:18925597988

電話:86 0769-82621066

傳真:86 0769-82621099

郵箱:sales@hongchao-dg.cn

網址:www.syfukang.com

誠信通ID:xinhongmouldsteel

QQ:

地址:廣東省東莞市塘廈鎮林村管理區